Lo stabilimento di Barilla a Parma è un modello di smart factory innovativa e sostenibile, dove sono integrate tutte le soluzioni di E80 Group, multinazionale emiliana che dagli anni ’90 ha anticipato ed esportato nel mondo il concetto di industry 4.0.

Barilla è il primo produttore di pasta al mondo, possiede 16 marchi che ne fanno tra i primi brand di sughi in Europa, di pane in Francia, di pane croccante in Scandinavia e in Europa centrale, e di prodotti da forno in Italia.

L’AZIENDA INVESTE IN SOSTENIBILITÀ A TUTTOTONDO

Il 68% dell’elettricità utilizzata negli stabilimenti Barilla proviene da fonti rinnovabili e dal 2010 ha ridotto il consumo idrico del 21% e del 30% le emissioni di CO2. A ciò si aggiunge l’iniziativa a Km 0, che segue tutte le fasi della filiera alimentare: raccolta, stoccaggio, lavorazione, imballaggio e distribuzione fino al consumatore. Il punto centrale è stata la trasformazione del suo impianto di punta per la produzione di pasta a Parma, una vetrina dell’industria 4.0 che coniuga robotica ed efficienza energetica e ambientale.

“Questi obiettivi di sostenibilità sono allineati al nostro modo di fare impresa, ‘Buono per Te, Buono per il Pianeta’ – spiega Alessandro Spadini, Direttore dello stabilimento Barilla-. Per raggiungerli è stata ripensata e riprogettata in modo completamente sostenibile l’intera filiera produttiva, integrando ogni singola fase del processo. La trasformazione dell’impianto di Parma è uno step fondamentale di questo percorso, intrapreso insieme a E80 Group attraverso lo sviluppo di sistemi flessibili e capaci di contribuire in modo significativo al miglioramento del nostro modo di lavorare e distribuire. L’implementazione di soluzioni automatizzate e integrate ci permette di adattarci pienamente in velocità alle esigenze del mercato e questo ovviamente implica un minor consumo energetico e una riduzione degli sprechi”.

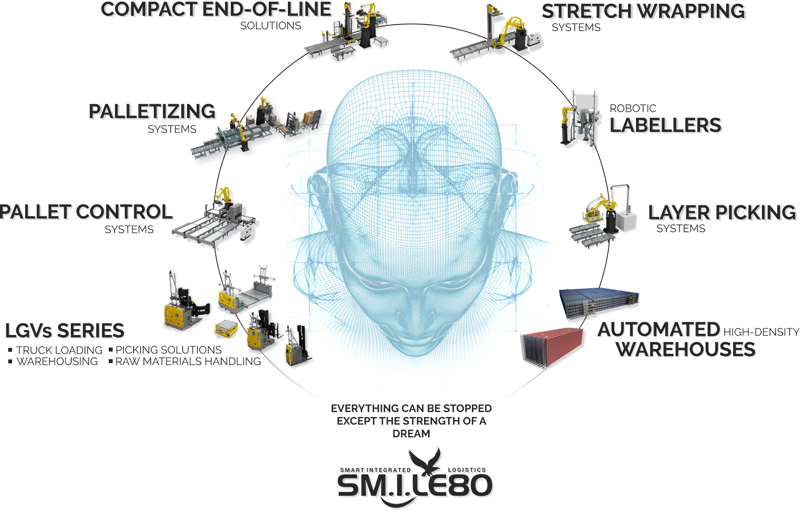

Per raggiungere questi obiettivi Barilla ha scelto E80 Group. “In stretta sinergia con il team di Barilla – spiegano Enrico Grassi e Vittorio Cavirani, rispettivamente Presidente e Vicepresidente E80 Group – abbiamo connesso tutte le soluzioni, grazie a un’unica piattaforma software SM.I.LE80 (Smart Integrated Logistics), che come un “direttore d’orchestra” coordina sistemi di controllo pallet, veicoli a guida laser, pallettizzatori, fasciatori, etichettatrici e magazzini automatizzati, incrementando il livello di efficienza e di sostenibilità della fabbrica”.

UNA SMART FACTORY INTEGRATA E AUTOMATIZZATA

L’impianto di distribuzione Barilla da 430mila m² è dotato di 102 veicoli a guida laser, 35 sistemi robotizzati e magazzini ad alta densità AS/RS CraneStore®, pallettizzatori, etichettatrici e fasciatori. Il software gestisce tutti i flussi e la comunicazione tra i diversi sistemi. “All’interno dello stabilimento di Parma – spiegano Grassi e Cavirani – la piattaforma SM.I.LE80® integra i processi garantendo la massima flessibilità operativa e la scalabilità delle soluzioni, sia per la sua capacità di coordinare la flotta di LGV e di orchestrare tutti i sistemi, ma anche nella sua espandibilità. Qualsiasi numero di veicoli a guida automatica o sistema può essere aggiunto nel corso del ciclo di vita dell’impianto”.

SM.I.LE80 comunica con linee di produzione, pallettizzatori, fasciatori, coordina la movimentazione delle merci con LGV/AGV, lo stoccaggio in magazzino, organizza e pianifica i trasporti verso i clienti finali, integra operazioni manuali ed automatiche, comunica con il gestionale della fabbrica del cliente (ERP) e supervisiona in tempo reale le performance, assicurando totale tracciabilità del prodotto, massima efficienza e sicurezza lungo la supply chain.

ALCUNE SOLUZIONI ADOTTATE

Una delle innovazioni più importanti è stata la creazione e installazione di isole di pallettizzazione senza l’utilizzo del pallet in area produttiva. Una tecnologia brevettata da E80 Group che ha permesso a Barilla di incrementare la sicurezza alimentare all’interno dello stabilimento, eliminando il rischio di contaminazione legato all’introduzione di pallet di legno in area di produzione. I pallet vengono inseriti nelle isole di fasciatura ed etichettatura, dopo essere stati accuratamente controllati dal sistema di controllo pallet. Questa soluzione robotizzata incrementa la flessibilità e la sicurezza del processo.

Tra le soluzioni adottate per ottimizzare i flussi intralogistici spiccano poi i veicoli automatici a guida laser destinati alla movimentazione dei pallet, capaci di interfacciarsi con tutti i sistemi, dal pallettizzatore al magazzino fino alle spedizioni, garantendo flessibilità, modularità e scalabilità dell’impianto. Una tecnologia che in coordinamento con lo stoccaggio ad alta densità ha portato all’eliminazione di 3mila viaggi l’anno dei camion verso i magazzini esterni, abbassando le emissioni di CO2, tagliando del 40% i costi di illuminazione e del 20% i costi di riscaldamento di queste strutture.

Altro elemento decisivo è il magazzino automatico ad alta densità AS/RS AS/RS CraneStore® dotato di dispositivi di movimentazione automatica dei prodotti. Si tratta di sistemi che aumentano la capacità di stoccaggio e minimizzano il consumo di energia.

E80Group Barilla Video from E80 Group on Vimeo.